こんにちは、SAS Japan の西井です。本ブログにアクセス頂きありがとうございます。私は 2019 年に SAS に入社しましたが、それまでは国内の自動車部品メーカーにて様々な化学素材や工業部材の基礎研究・量産化開発に 10 年以上携わって来ました。SAS 入社後は、国内の製造業のお客様へ業務課題解決のためのデータ分析のソリューション(ソフトウェアやサービス)を提供する仕事に従事しています。今回はそれらの経験を通じて感じた事をタイトルのブログ記事として記しました。製造業での DX 推進の一つのヒントになれば幸いです。

背景

近年、製造業におけるデジタルトランスフォーメーション (DX) が大きな注目を集めています。DX とは一般的に、データやデジタル技術を活用して、業務プロセスを変革し競争優位を確保していくことと定義されています (参照 1) 。 製造業で DX が求められる背景には、ビジネス環境の変化による製品競争力低下への強い危機感があると考えています。日本の製造業はこれまで、各社のコア技術を元にした高度な品質を有する製品群によって、長期にわたり競争力を維持して来ました。しかし2000年代以降、新興国の参入やサプライチェーンのグローバル化など様々なビジネス環境の変化により、その優勢性に陰りが見えるようになりました (参照 2) 。競争優位の再構築に向けて、単独の製品性能による価値だけでなく、バリューチェーンを横断する形での付加価値創出、例えばロジスティックの最適化や顧客サービスの高度化など、いわゆるビジネスモデルの変革へ向けた施策が多くの企業で試みられるようになりました。その際、重要な要素の一つがデジタル技術の活用であり、DX の概念と重なったため、最近より強く注目されるようになって来たと認識しています。

本ブログのスコープ

弊社 SAS Japan は国内の製造業のお客様へ分析ソフトやサービスの提供を行い、業務課題の解決や高度化への変革、DX 推進のサポートを進めております。その中でしばしばお客様から、このような DX の総論を聞いても、実感がわかない、自分の業務とどう関連するのかわからないというご意見をしばしば頂くことがあります。特に競争優位の中核である品質管理に関わっている技術者の方々にとっては、製造データを用いた生産・品質管理活動はかねてから実施しており、今後どのような変化が必要で具体的に何に着手して良いか理解しかねていると感じています。今回、そのような現場技術者の方や企業の DX 推進担当者の方々を対象に、一つの切り口の例として、これまで品質管理手法として長らく活用され今も活躍している SQC (Statical Quality Control: 統計的品質管理) にフォーカスを当て、どのように DX へ組み込み発展させることが可能か、提言したいと思います。

SQC とは

SQC は、QC七つ道具などの可視化手法 (管理図など、参照 3) や、実験計画法、サンプリング、多変量解析といった統計的手法を総称した品質管理メソッドです。歴史的には戦後、品質管理の専門家であった Deming 博士により日本に導入され、多くの製造業の企業に広まりました (参照 4)。経験や勘に頼るのでは無く、製品検査結果のバラつきや有意差などを統計的な手法で判断するなどといった、事実とデータに基づいた管理を重視する点が特徴で、長らく製造現場を中心とする品質管理活動に用いられ大きな成功を収めて来ました。SAS もこの QC の機能を有する分析ソフトを従来よりお客様へ提供して来ました。

製造業バリューチェーンの中でのSQCの立ち位置

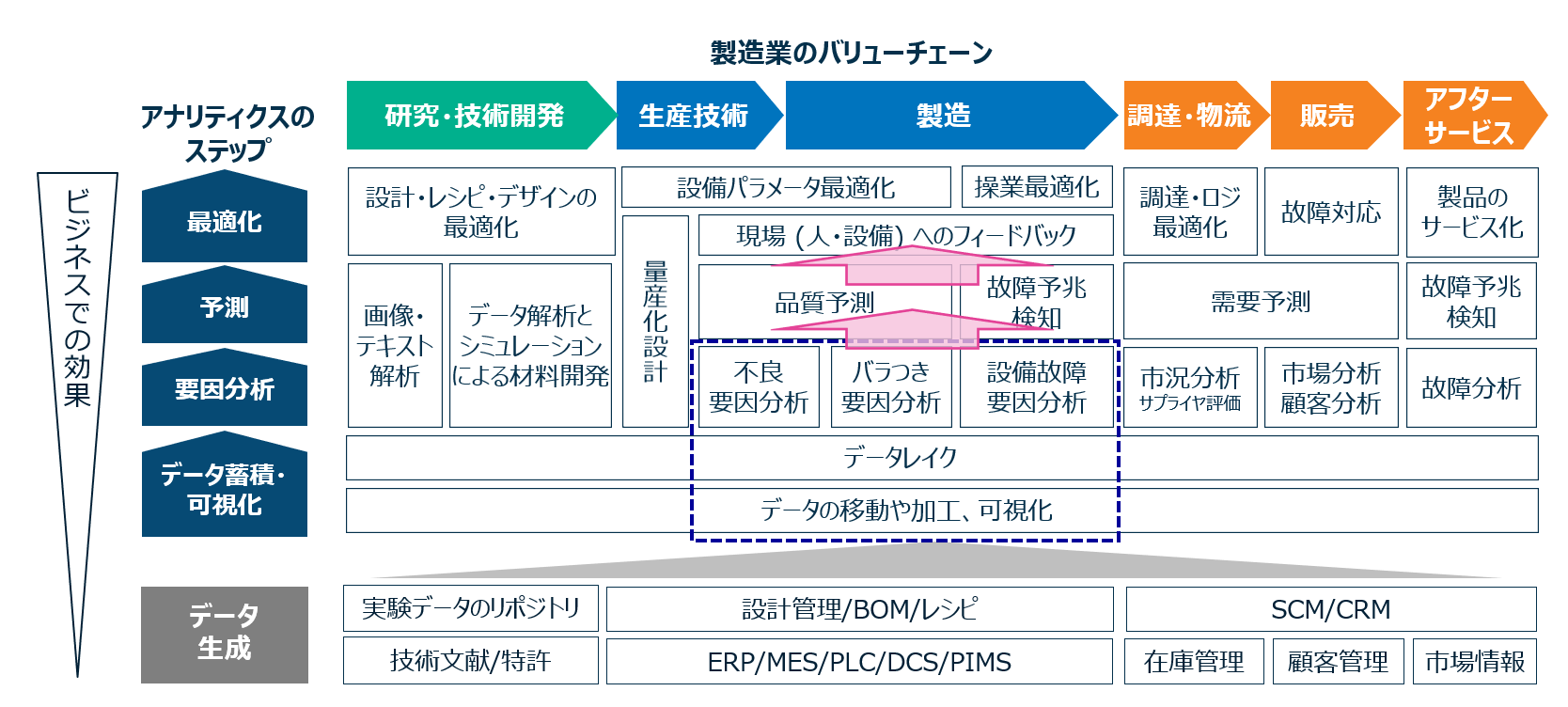

SQC を DX の観点、すなわちバリューチェーンを俯瞰した視点から把握するために、まずは製造業における業務領域とアナリティクスのステップを整理したいと思います。図1は、製造バリューチェーンとアナリティクスのステップを軸に取り、候補となりうる業務テーマをマッピングした図です。製造バリューチェーンは、上流の研究・技術開発から生産技術 (量産化検討) を経て、工場内での製造、そして下流の調達・物流、販売、アフターサービスへと繋がっていきます。またアナリティクスのステップは、データソースから抽出したデータを加工・可視化する事から始まって、要因分析、予測、最適化へと手法を進展させていくことが可能です (参照 5)。このアナリティクスは汎用的な方法論であるため、バリューチェーン上の各業務部門ごとに様々なテーマ設定が可能です。SQCは、このマップ上で製造領域でのバラつき要因分析や可視化に対応した点線で囲った箇所に相当すると言えます。次節以降、もう一段階深く現状を整理した上で、SQC のさらなる発展の方向性や DX 実現に向けて考慮すべき点について示したいと思います。

SQCの分野から一歩踏み出す

SQC では、前編で触れたたように、管理図やパレート図などを用いたデータの可視化、および実験計画法に代表されるような要因分析の2点を主要な目的としています。SQC は確立された分野であり、担当している方々は統計等の知識や技術も保有しています。そうした方々が取組みの領域を拡げる (図1 のバリューチェーンにおける上の領域へシフトする) ことが、DX 実現への近道であると考えています。近年、統計的手法の発展形に当たる機械学習が著しい進展を遂げており、予測や最適化を実現するのに十分な分析精度が得られるようになって来ています。SQC によるデータの可視化や要因分析をベースに、これらの分析手法を取り入れる事で、歩留まり向上や設備稼働率の向上といったさらなる競争優位につながる価値を実現できる余地があります。例えば、ある製品の検査項目が破壊を伴う検査 (破断強度など) である場合、歩留まりに影響を与える工程の要因を割り出して改善を行ったとしても、全数検査は行えていないため出荷する製品のすべてに品質が担保できているとはいえません。もし工程データから検査項目の値を精度良く予測できると、全数検査の代替手段となり得ます。さらに予測の結果、規格値から外れる可能性の高い製品を事前に把握する事ができるので、前工程の実績値を元に後工程の設備パラメータをスクリーニングして規格値に収まる最適な設定値を割り出し、後工程の設備にフィードバックするなどの運用につなげられます。これら予測や最適化は業務への実装、すなわち自動化が前提とされるため、費用対効果などのビジネス上のベネフィットが増大すると期待できます。

分析者と対象業務の関係

SQC の利用シーンでは多くの場合、分析者は現場の担当者あるいは管理者であり、自ら担当している業務を対象とした分析が行われています。当然、分析者は業務内容 (工程や設備など) を熟知しているため、データの適切な整備や得られる分析結果の妥当性判断などがスムーズかつ正確に為されるというメリットがあります。一方で、担当する領域以外を含んだ包括的な解析(例えばサプライヤーからの提供情報の考慮や市場での不具合発生原因の分析など)に対しては、個別の工程や設備を対象とした品質管理のアプローチだけでは対応できないケースがあると考えています。特に顧客からの不具合の問い合わせでは早急な回答が求められるかと思います。これは組織間の連携・コミュニケーションやデータの共有化など、SQC の技術とは直接関連しない課題ですが、図1の縦軸 (アナリティクスのステップ) だけでなく、横軸 (バリューチェーン) での拡張性もDXでは考慮すべき観点です。

IT システムの観点

SQC の分析は分析者が所有するローカル PC で実施される事がほとんどです。ローカル PC の問題点は二点あると考えています。一点目は、スペック面に起因するデータ量の制限です。前編の背景でも述べたように、最近の製造設備には IoT のセンサーが多数搭載され、生産時に得られるデータが膨大なものになっています。従来はローカルPC上で処理できた製造データも容量が重くて活用できずに、工場内のサーバーに埋もれたままになったものが増えてきています。また問題の二点目は分析ノウハウが管理・共有化されずに、属人的なものになってしまうという点です。2025 年問題として懸念されているように、企業において人材のナレッジや経験を形式知化して共有することは喫緊の課題となっており、SQC による品質管理もその対象に含まれると考えています。企業においてセールスなどのビジネス関連情報は、プラットフォーム上の基幹システムへローカルPCからアクセスするアーキテクチャを通して管理・運用される事が多いですが、データ分析においても、その処理が為される環境がローカルからサーバー、特にクラウドへと移行しているのがトレンドです。製品やソリューションもクラウドを前提としたものが主体となっています。データ分析をクラウド上で行うことで、容量の問題が解決し、分析ノウハウの資産化・管理化が促進されると期待できます。また、前項のバリューチェーンをまたがった分析にも貢献すると考えられます。

まとめ

以上、SQC と DX の関係性について、業務やアナリティクスの観点から述べて参りました。SQC による統計的な解析アプローチは継続しつつ、機械学習などの新しい分析手法を試みたり、バリューチェーン (部門間) を横断するデータ活用の仕組みが今後より一層重要になって来ます。それらを実現する環境として、クラウドなどのプラットフォームの構築が、製造業でまず検討すべきステップの一つであると考えています。現場の SQC 担当者にとっては、バリューチェーンを横断するという点はやや敷居が高いと考えられますが、ご自身の業務を起点に少しずつチャレンジして行くと良いと思います。

図 1. 製造業のバリューチェーンにおけるアナリティクス関連テーマ

参照

1. 産業界におけるデジタルトランスフォーメーションの推進 (METI/経済産業省)

2. 例えば、競争環境が激変する素材産業:不確実な時代に突入した素材産業への提言【野村総合研究所】

3. QC七つ道具: 管理図、パレート図、特性要因図、散布図、ヒストグラム、グラフ、チェックシート

4. https://www.juse.or.jp/upload/files/DP3_D_list_V2022.pdf

5. 詳しくは、アナリティクス:概要と重要性 | SAS