Data, IA et transformation numérique pour l'Industrie du Futur. Fini de jouer ! Sans une approche industrielle c'est "No future" !

Les diamants sont éternels…

KHEPRI, divinité mythologique de l’Égypte ancienne symbolisant la renaissance matinale du soleil, aurait inspiré le logo d’une marque automobile centenaire, véhicule de fonction culte d’un célèbre agent secret du MI6, qui aura, sans aucun doute, vécu plus de deux fois.

À moins que décideurs et docteurs disent encore ‘NO’, ce logo devrait d’ailleurs, rien que pour nos yeux, renaître une nouvelle fois sur les circuits de compétition, et sur nos écrans, dès que la situation sanitaire le permettra. Les diamants sont éternels… à moins que…

Vivre ou laisser mourir…

Dans l’automobile, comme dans de nombreux secteurs, l’histoire économique contemporaine montre que les marques résistent parfois mieux que les acteurs industriels qui les possèdent et les animent. Hésitant entre vivre et laisser mourir, entre souveraineté et dépendance, le paysage industriel européen et ses écosystèmes s’est remodelé et parfois fragilisé au rythme des cycles économiques et des crises, entrainant dans leurs sillages un cortège parfois funèbre de faillites, de fusions, d’acquisitions, de démantèlement, et autres délocalisations.

Dernier "spectre" en date, la crise sanitaire touchant conjointement la demande et l’offre, a impacté directement plus de 75% des industriels dans le monde, imposant des ruptures critiques de la production et des chaines d’approvisionnements, avec des conséquences sociales et économiques exacerbant la fragilité des acteurs industriels traditionnels et la formidable résilience des acteurs numériques.

Dangereusement nôtre, la désindustrialisation a montré ses limites et paralysé le tissu économique de nombreux pays. En France, le « chiffre » stagnant du PIB issu du secteur secondaire industriel est particulièrement alarmant quand les fleurons de l’économie française (tourisme, luxe, aéronautique, …) sont à la peine. Entrainés depuis des décennies dans une spirale de la désindustrialisation, les industriels doivent désormais se rendre à l’évidence, tuer n’est pas jouer.

Demain ne meurt jamais…

Dans ce contexte inédit, le monde « habituel » ne suffit plus à satisfaire les appétits de croissance. Sans transition énergétique, sans transition numérique, point de salut semble-t-il. L’industrie doit se réinventer pour adapter le tissu productif et ses écosystèmes, à un environnement économique qui ne sera jamais, plus jamais le même, et accélérer les processus de transformation vers une industrie du futur plus durable, plus numérique, et peut-être plus locale. C’est une question de survie. Demain ne meurt jamais, sauf pour quelques-uns…

Meurs un autre jour…

La transformation numérique n’est plus une option. Un grand nombre d’industriels avaient engagé des investissements en ce sens, notamment sur les aspects spécifiques du traitement des données, de l’analytique, de l’intelligence artificielle. Cet énorme pilier de l’industrie du futur qui nous intéresse plus particulièrement ici.

Une étude récente, réalisée par Accenture, montre cependant, que, tous secteurs confondus, plus de 80% des projets échouent au stade de l’expérimentation et n’apportent pas le retour sur investissement escompté. Seulement 15% des entreprises réussissent à passer ce cap et à dégager un premier retour sur investissement sur les cas d’usages mis en œuvre. Une infime minorité, moins de 5% seulement, réussissent à passer à l’échelle en définissant des approches analytiques et des modèles opératoires réellement adaptés aux objectifs, à la stratégie de l’entreprise et à son modèle économique.

Au cas par cas, nous pourrions trouver de nombreuses explications à ces multiples freins. Certains se retrouvent dans de nombreux secteurs économiques, d’autres sont plus spécifiques au monde industriel. Il est désormais urgent d’essayer de les comprendre et de tenter d’y apporter quelques remèdes.

Au service secret de sa majesté Data…

Parfois initiées en secret, ou, au contraire, à grand renfort de communication, ces expérimentations, trop souvent guidées par la dernière technologie à la mode, oublient parfois leurs raisons d’être : les progrès et bénéfices métiers attendus sur le long terme et leurs impacts humains, culturels et organisationnels.

Dans l’industrie, le marqueur principal se cristallise dans la dualité entre l’IT, les technologies de l’information, guidées par des transactions, (ERP, CRM…), l'loT, et les technologies opérationnelles centrées sur les processus industriels (MES, SCADA...). Autant de clivages technologiques souvent reflets de multiples silos organisationnels.

Innombrables sont les modèles analytiques qui ne sont jamais réellement déployés, ou qui le sont plusieurs mois plus tard lorsque les conditions d’exploitations opérationnelles ne correspondent déjà plus aux besoins initiaux.

Une plateforme analytique industrielle doit nécessairement permettre le décloisonnement et assurer la continuité entre ces deux mondes. De l’analyse d’une donnée élémentaire provenant d’un capteur jusqu’à la recommandation d’une action, ou d’une décision, en temps réel, au cœur du processus métier. Elle nécessite une collaboration étroite, agile et surtout interdisciplinaire (IT, métiers) sur l’ensemble du cycle de vie applicatif.

L’homme au pistolet d’or…

Sur le plan humain on a aussi trop souvent misé unilatéralement sur la seule expertise technologique en sacralisant, notamment, les hyper-spécialistes de la data science, ces hommes aux pistolets d’or, ces « moonrakers», très certainement capables de décrocher la lune (nous sommes bien placés pour le savoir) mais dont l’expertise s’amenuise lorsqu’ils évoluent en apesanteur, hors sol, déconnectés des réalités des processus industriels qu’ils analysent.

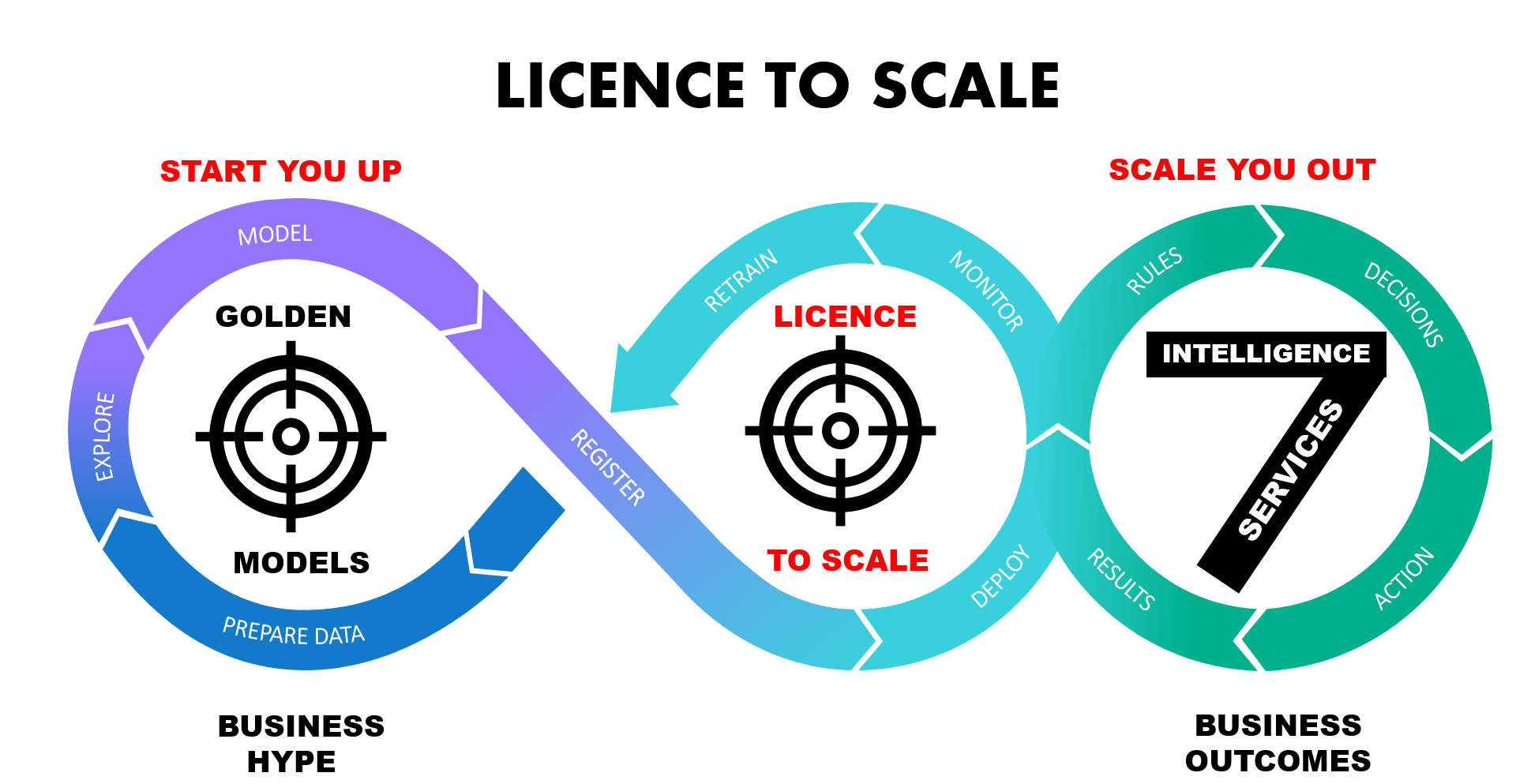

Des algorithmes à l’état de l’art, une modélisation sans faille, ne garantissent pas le succès d’une application analytique qui restera bloquée au stade du pilote, du proof of concept, si ses critères d’adoption et en particulier son déploiement, son passage à l’échelle n’ont pas été pensés en amont et si la plateforme analytique n’a pas été conçue en ce sens. L’excellence opérationnelle est à ce prix. Les modèles analytiques doivent être performants. Ils doivent aussi se diffuser dans les processus industriels, être calibrés et ajustés en permanence en intégrant leurs contraintes (optimisation, règles métiers, aspects humains), et surtout réévalués, voire remis en cause lorsque les conditions de leur performance ont changé. Les impacts de la crise sanitaire sur la chaine logistique globale ont montré l’importance et la nécessité d’une telle gouvernance.

Mourir peut attendre…

R&D, conception, expérimentation, fabrication, distribution, consommation mais aussi recyclage, les principes des processus analytiques ne sont pas très différents des principes industriels. Du bureau d’études jusqu’au consommateur final, de l’usine au recyclage, les chaînes de valeurs analytiques doivent désormais être les reflets des chaînes de valeurs industrielles et en partager les principes de qualité (y compris la qualité perçue), d’efficacité, de fiabilité et de robustesse, mais aussi de résilience. Fini de jouer, le temps de l’expérimentation est terminé. No time to die… Mourir peut attendre…